Только правильная организация приема, размещения и хранения сырья может обеспечить нормальную работу комбикормового завода (ККЗ). Из приемных устройств сырье нориями и транспортерами распределяется по складам напольного хранения и по силосам для силосного хранения. Размещение сырья в складах и силосах должно обеспечивать его сохранность и минимальное перемещение в процессе производства. Кроме сыпучего сырья в производстве так же используются масложировые продукты, которые являются важной составной частью комбикормов, качество которых в первую очередь зависит от степени окисленности масел.

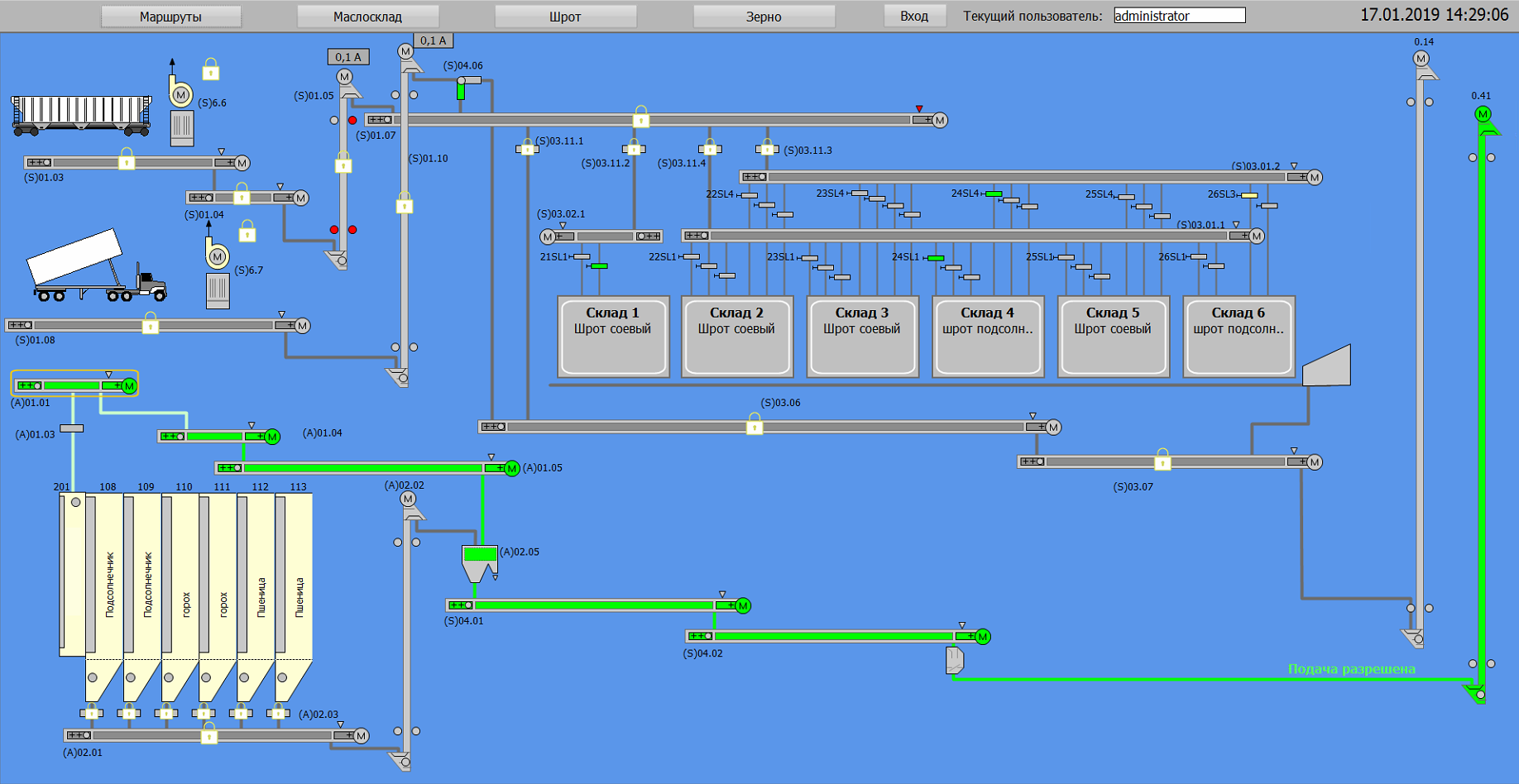

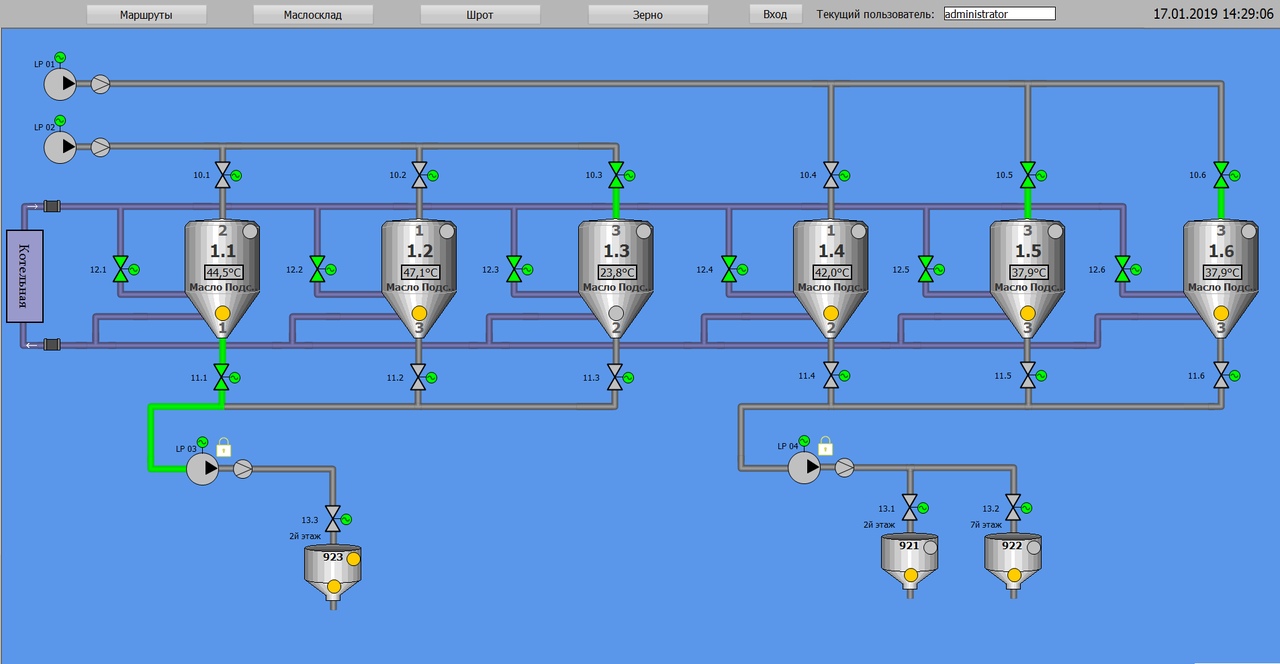

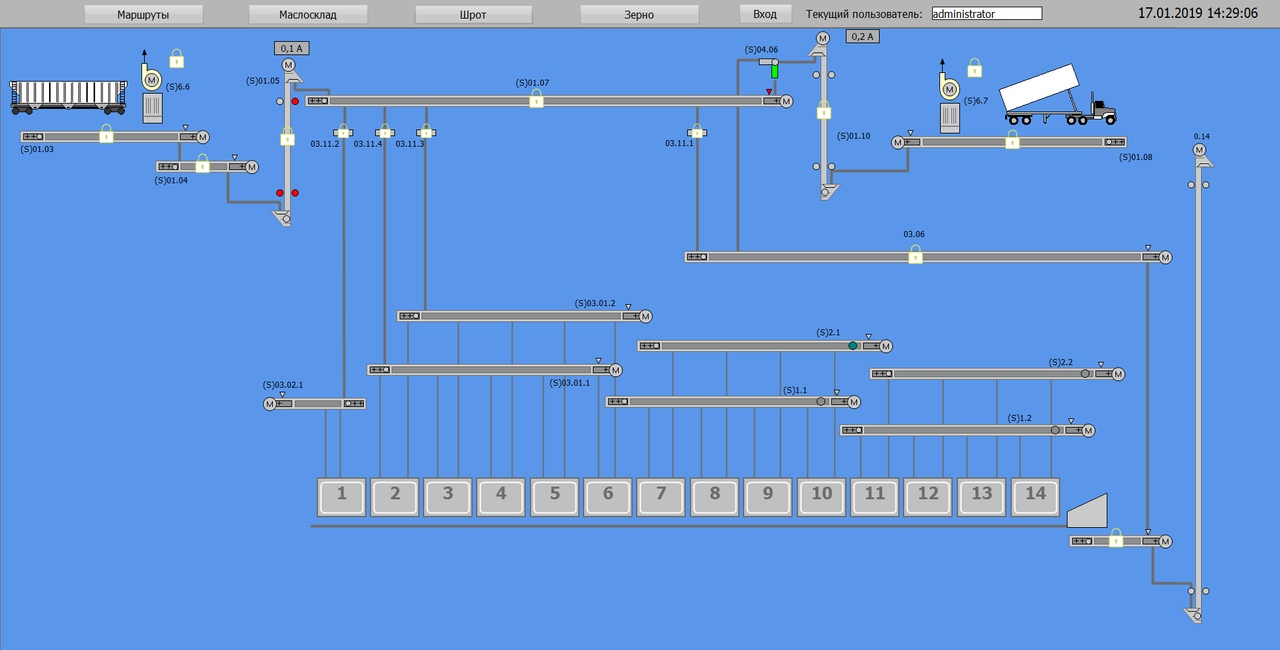

АСУ ТП подачи сырья предназначена для управления технологическим процессом в автоматическом и дистанционном режиме, обеспечение надежной и безаварийной работы производства, предотвращение аварийных ситуаций и уменьшение эксплуатационных расходов. Система обеспечивает возможность подачи в производство любого вида сырья, требуемого для выработки продукции по заданному рецепту, а административно-технический персонал завода необходимой информацией для решения задач контроля, учета, анализа, планирования и управления производственной деятельностью. В объём автоматизации входит управление всеми маршрутами перемещения сырья, приём с ЖД и автомобильного транспорта, перекачка с элеватора и склада масложировых продуктов.

К функциям АСУ ТП подачи сырья относятся:

- централизованный сбор, хранение и обработка информации о технологических параметрах процессов;

- ведение журналов событий, аварийной сигнализации и действий оператора;

- формирование отчетов за разные периоды времени;

- графическая визуализация технологических процессов;

- дистанционное управление оборудованием складов хранения и линий подачи сырья;

- технологические и защитные блокировки оборудования.

К технологическим функциям относятся:

- автоматическое регулирование температуры масложировых продуктов;

- поддержание уровня в расходных емкостях;

- контроль правильности распределения сортов сырья;

- защита от смешивания разного сырья;

- контроль и учёт количества перегруженного сырья с указанием маршрута транспортировки;

- управление технологическими маршрутами в автоматическом режиме;

- автоматическая зачистка транспортного оборудования при остановке маршрута.

Система построена на базе промышленных контроллеров Siemens S7-1515 и устройств удаленного сбора данных ET-200M, обладающих высокими показателями надежности. Контроллеры и устройства ввода-вывода объединены в промышленную сеть ProfiBus DP, позволяющую реализовать распределенное управление и контроль всех технологических параметров. Непрерывное самотестирование и диагностика всей системы упрощают обнаружение неисправностей, а модульная архитектура контроллера и станций ET200M позволяет производить быструю и лёгкую замену вышедших из строя модулей. Верхний уровень системы реализован на SCADA системе WinCC V7.0. Для управления механизмами и агрегатами в местном режиме в состав системы входят кнопочные посты местного управления и аварийного останова. Система контролирует датчики подпора, схода ленты, скорости, взрыва, нагрузки и т.д.

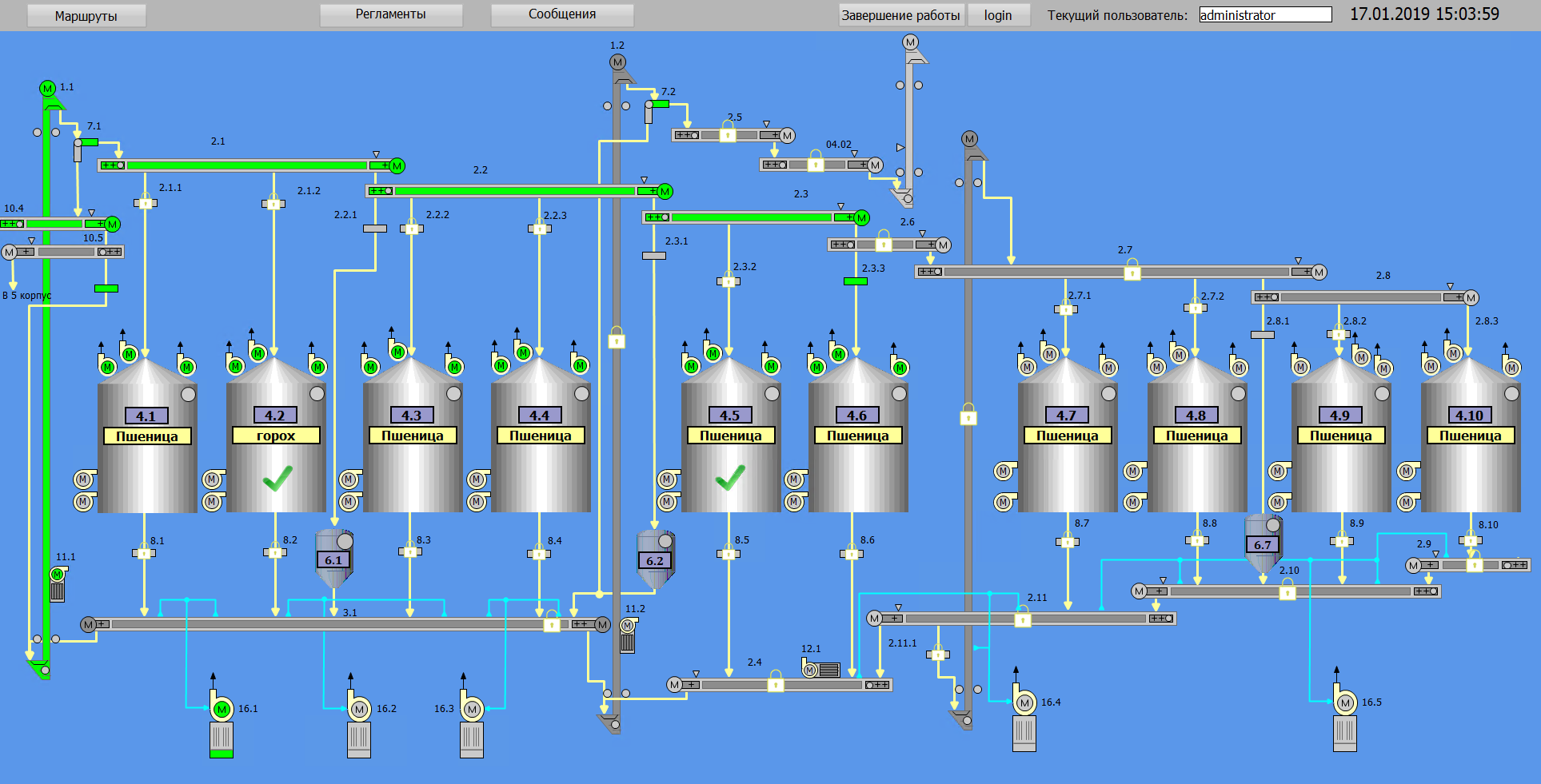

В промышленности по заготовлению и переработки зерновых культур часто используется элеватор, который является сооружением силосного типа действия. Конструктивно представляет собой многофункциональное сооружение, в комплексный состав которого входят такие элементы, как сушилка для зерна, непосредственно зерновое хранилище, здание для проведения работ, силосные корпуса и т.д. На сегодняшний день элеваторы являются неотъемлемой частью всех предприятий по хранению и переработке зерна. Как правило, чаще всего к элеваторам пристраивают силосные сооружения, вместимость которых может достигать порядка двухсот пятидесяти тысяч тонн зерна.

В конструкцию и рабочий состав элеватора входят такие части и элементы как: весовая, отделение для приемки зерновой культуры, башня рабочего назначения, в которое непосредственно расположено всё оборудование для первичной и других видов обработки зерновых культур, хранилище и отделение для проведения сушки зерна, отделение отгрузок, оборудование для подъема зерновой культуры и ее транспортировки из одного отделения в другое. Элеваторы непременно снабжаются таким оборудованием как нории, которые являются подъемниками вертикального типа и нужны для перемещения зерна на взвешивание, очистку от различных примесей и дальнейшей его сушки. После сушки зерно подается на транспортеры, которые осуществляют сброс зерна в силосное сооружение. Все эти элементы для проведения описанных работ включаются в состав одного сооружения – элеватора.

АСУ ТП элеватора позволяет управлять технологическим процессом в автоматическом и дистанционном режиме, обеспечивает надежную и безаварийную работу производства. В системе реализована автоматическая защита технологического, транспортного и вспомогательного оборудования от внештатных ситуаций и аварийных режимов работы.

Система автоматически запускает, останавливает и контролирует работу установок охлаждения зерна, поддерживая температуру в силосах на заданном уровне. В объём автоматизации входит управление всеми системами аспирации, транспортировки и очистки зерна. АСУ ТП осуществляет управление маршрутами движения продукта, выбор оптимального, автоматическую прокладку и запуск. Для удаления остатков зерна с транспортеров и норий зернохранилища предусмотрен режим зачистки. В системе так же реализованы функции, не позволяющие допускать смешивания разных видов сырья, снижения ударной пиковой нагрузки на энергоустановку при пуске потока зерна, и блокировки неправильной последовательности запуска оборудования оператором.

Система включает в себя и контролирует датчики подпора, схода ленты, скорости, взрыва, нагрузки и т.д. Датчики подпора предотвращают выход из строя электродвигателей транспортного оборудования при возникновении завала. Датчики контроля ленты срабатывают при сбегании ленты нории с приводных барабанов и тем самым предотвращают разрушение контролируемого механизма. Датчики скорости позволяют реализовать защиту от обрыва цепи скребковых конвейеров путём контроля оптимальной частоты вращения. На исполнительные механизмы перекидных клапанов и позиционируемых задвижек предусматривается установка бесконтактных выключателей, выполняющих функцию отключения устройства при достижении им конечного положения. Силоса хранения и промежуточные бункеры контролируются на наполненность с блокировкой оборудования подачи сырья при переполнении. На каждый силос и промежуточный бункер предусмотрена установка датчиков верхнего и нижнего уровня, сигнализирующих о полном заполнении либо о полной разгрузке указанных емкостей.

В состав функций АСУ ТП входят:

- сбор информации о технологических параметрах и состоянии оборудования;

- пересчет сигналов в физические величины;

- контроль технологических параметров на физическую достоверность, на соответствие технологическому регламенту, на достижение аварийных границ;

- оценка состояния оборудования;

- формирование и выдача сигналов световой и звуковой сигнализаций;

- визуализация информации в удобном для оперативного персонала виде;

- архивирование информации о ходе технологического процесса, о нарушениях технологического регламента, о возникновении аварийных ситуаций;

- введение архива состояний агрегатов и действий оператора;

- ведение базы данных реального времени;

- подсчет технико-экономических показателей производства;

- формирование сменных и суточных отчетов.

Основу системы составляет управляющий контроллер Siemens S7-1515. Для удаленного сбора данных используются устройства ET-200M, обладающие высокими показателями надежности. Контроллеры и устройства ввода-вывода объединены в промышленную сеть ProfiNet, позволяющую реализовать распределенное управление и контроль всех технологических параметров. Непрерывное самотестирование и диагностика всей системы упрощают обнаружение неисправностей, а модульная архитектура контроллера и станций ET200M позволяет производить быструю и лёгкую замену вышедших из строя модулей. Управляющая программа для контроллера и АРМов оператора-технолога создана с помощью системы разработки TIA Portal.

Силовая часть системы располагается в силовых щитах. Щит силовой объединяет пускорегулирующую аппаратуру, датчики тока и модули контроллеров для удаленного сбора информации и управления оборудованием. Такой силовой щит выполняет следующие основные функции:

- подача питающего напряжения для электродвигателей;

- автоматическая защита отходящих фидеров от всевозможных перегрузок и коротких замыканий;

- реализация электрических блокировок;

- реализация необходимых функций для местного управления оборудованием элеватора или зернохранилища;

- прием всех входных сигналов от датчиков, сигнализаторов, измерительных приборов и т.д.

Для управления механизмами и агрегатами в местном режиме в состав системы входят кнопочные посты местного управления и аварийного останова.

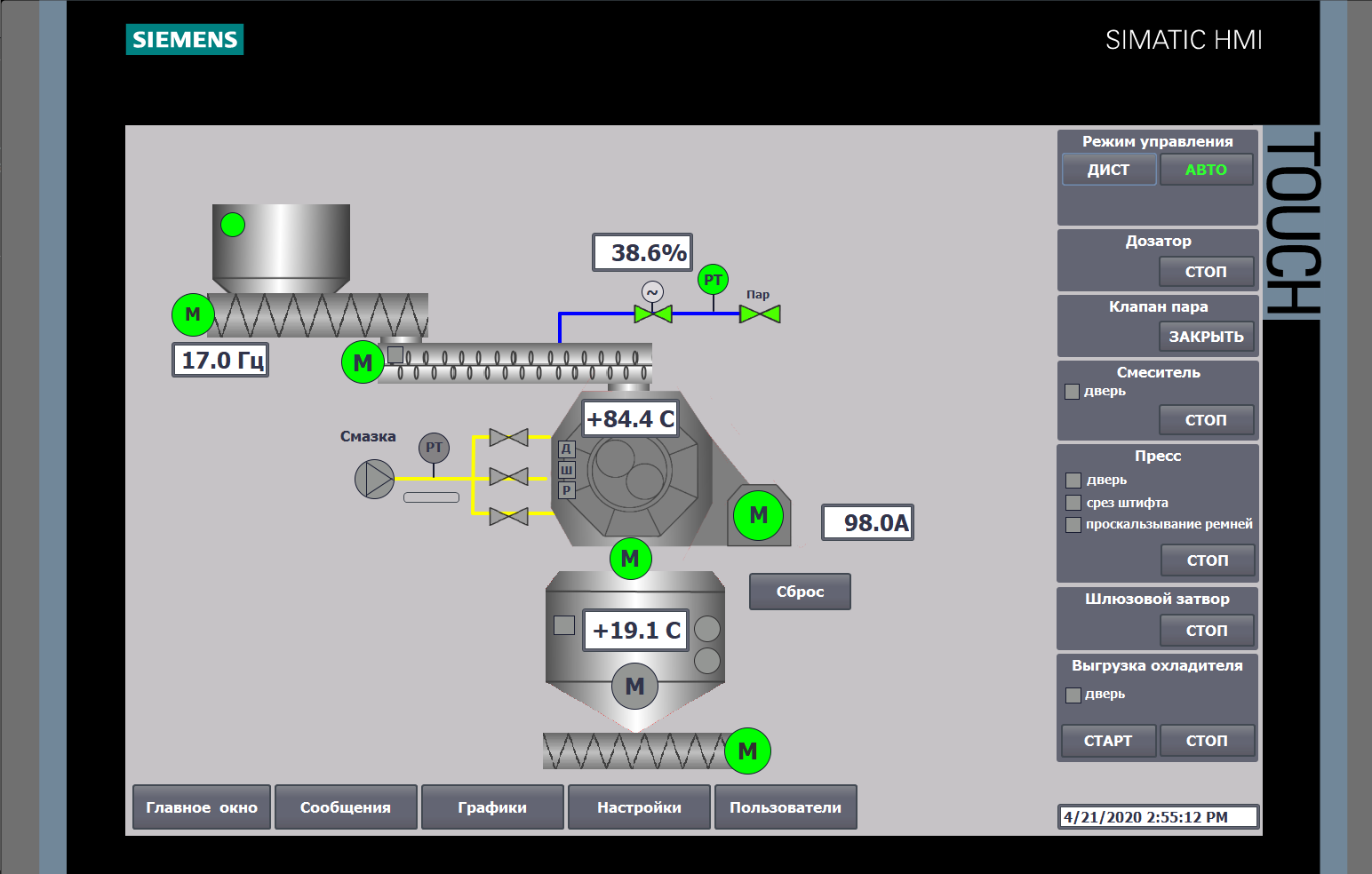

Гранулятор кормов – основа производства гранул из кормовых культур. Это устройство, в котором происходит прессование подготовленной в смесителе кормовой массы. Параметры гранулятора напрямую сказываются на качестве кормовой гранулы: прежде всего, они влияют на ее плотность, а также на сохранение питательной ценности. Плотность важна для того, чтобы продукт дошел до потребителя в нужном качестве, а процент раскрошенных остатков был минимальным.

Сырье из приемного бункера поступает в шнековый дозатор, который продвигает массу далее к смесителю. Попадая в смеситель, сырье обдается паром и промешивается при помощи лопастной мешалки. Лопасти также подвигают пропаренную массу к следующему этапу: прессовочной камере.

В пресс-камере на высокой скорости вращается кольцевая матрица, внутри которой установлены пресс-вальцы. Сырье попадает в клинообразное пространство между прокатывающимися вальцами и поверхностью матрицы, образуется высокое давление, и материал прокатывается вальцом через отверстия. Гранулы обламываются при столкновении со статичным ножом, установленным снаружи матрицы. На выходе они имеют температуру до 80 С º , поэтому требуют принудительного охлаждения. Продукт через шлюзовой затвор сразу же попадает в колонну охлаждения непрерывного действия. Проходя через колонну, гранулы охлаждаются потоком воздуха, создаваемым вентилятором, и приобретают прочность и твёрдость, из них удаляется излишняя влажность. Уровень в колонне охлаждения поддерживается механизмом разгрузки, при его повышении подвижная часть стола производит выгрузку гранул.

САУ гранулятора предназначена для автоматического и дистанционного управления оборудованием линии гранулирования и выполняет следующие функции:

- контроль уровня в приемном бункере;

- контроль и регулирование производительности линии;

- управление подачей пара в смеситель;

- регулирование температуры гранул;

- контроль нагрузки на электродвигатель пресса;

- управление системой смазки пресса;

- контроль состояния ременного привода пресса;

- поддержание уровня в колонне охлаждения;

- противоаварийная защита оборудования линии;

- предупреждение внештатных режимов работы;

Реализация данных функций позволяет повысить эффективность и безопасность производственного процесса.

Сохранность качества сырья, используемого на комбикормовых заводах, является одной из основных производственных операций, обусловливающих качество вырабатываемых комбикормов. Основными мерами, обеспечивающими качественную сохранность комбикормов, являются:

- правильное размещение комбикормов;

- выполнение условий, предупреждающих смешивание их по видам и рецептам;

- систематическое наблюдение за состоянием комбикормов при хранении.

Комбикорма для разных видов и групп животных и птицы хранят раздельно по номерам рецептов, не допуская их смешивания.

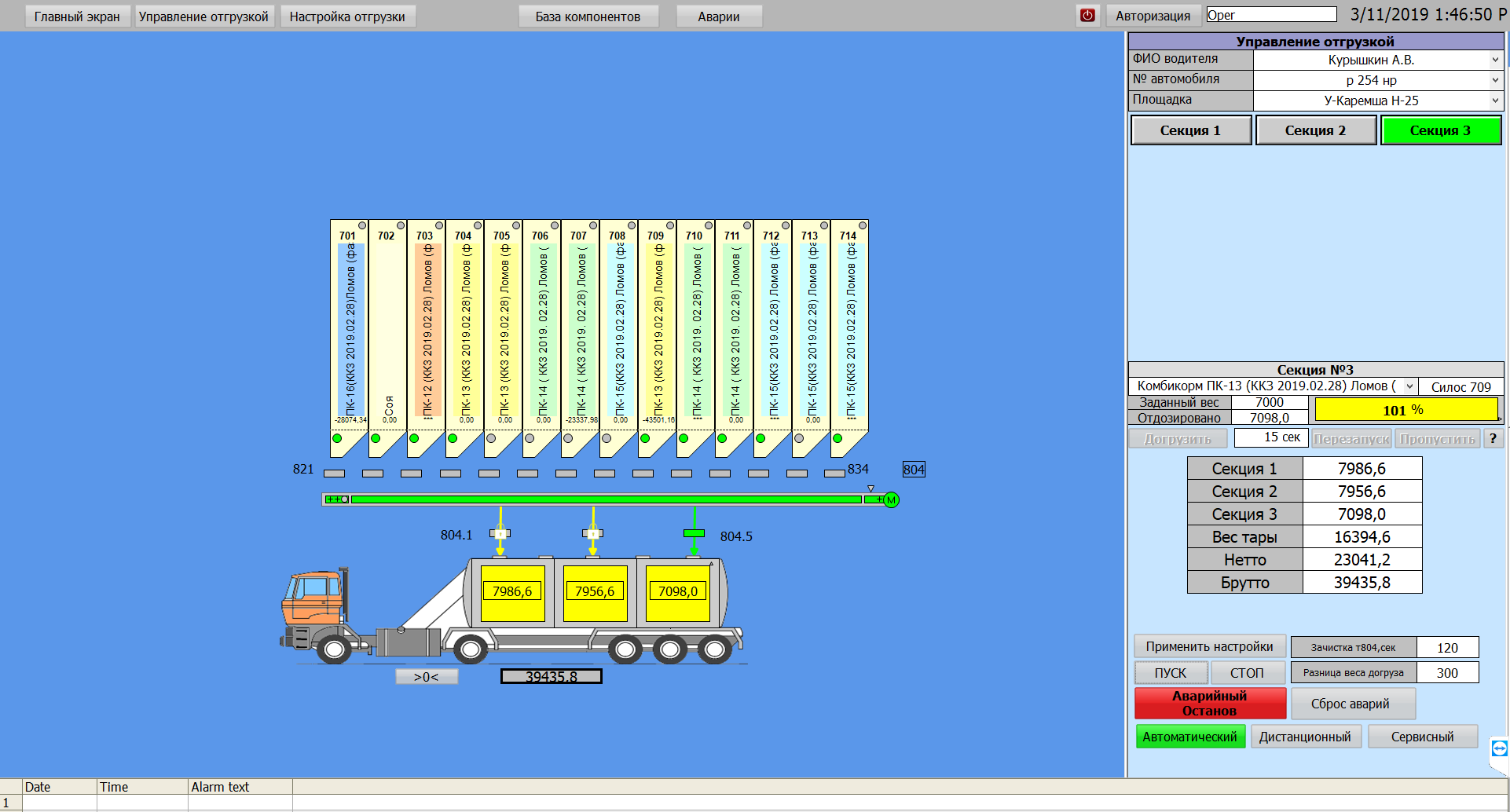

АСУ склада готовой продукции позволяет управлять процессом отгрузки комбикорма на автотранспорт в автоматическом и дистанционном режиме, обеспечивает контроль технологических параметров и защиту от смешивания разных сортов. В системе реализована автоматическая защита технологического, транспортного и вспомогательного оборудования от внештатных ситуаций и аварийных режимов работы.

В системе реализован следующий алгоритм работы:

- после въезда автотранспорта на весовую платформу оператор заполняет карточку отгрузки, где указывает данные водителя, автомобиля, пункт назначения, и задаёт для каждой секции необходимый сорт и вес продукции;

- по команде оператора начинается загрузка секций цистерны из силоса имеющего указанный сорт продукта и наивысший приоритет;

- если в процессе загрузки бункер опустошается, происходит автоматическое переключение на бункер с приоритетом на один уровень ниже и с тем же сортом продукта;

- заблаговременно до необходимого веса система прикрывает задвижку силоса для уменьшения сыпи. Величины открытия задвижки и вес, при котором она прикрывается, задаются в настройках системы;

- в системе так же хранятся данные о количестве продукта в транспортных линиях от каждого бункера до секции. В момент достижения разницы заданного и фактического веса до этого значения происходит закрытие задвижки силоса и транспорт зачищается;

- для более точной загрузки в системе предусмотрен полуавтоматический режим, при котором после автоматической загрузки секции, оператор задаёт время и процент кратковременного открытия подсилосной задвижки, что позволяет догружать вес кратный десяткам килограмм;

- для следующей секции процесс повторяется.

АСУ склада готовой продукции имеет функцию обучения. В процессе работы накапливаются данные об отклонении фактически отгруженного веса от заданного, данная информация анализируется, и происходит корректировка вышеуказанных параметров в автоматическом режиме. Это позволяет достичь погрешности в отгрузке комбикорма в пределах 0,25 – 0,3% .

Система формирует отчёты о работе склада готовой продукции (технические, временные, количественные, экономические и др.), необходимые как для инженера, так и для управленческого анализа руководством предприятия. Присутствует интеграция любых данных и отчётов в системы учёта предприятия (1С и др.). Все действия, выполняемые в системе оператором АРМ, протоколируются в журнале событий.

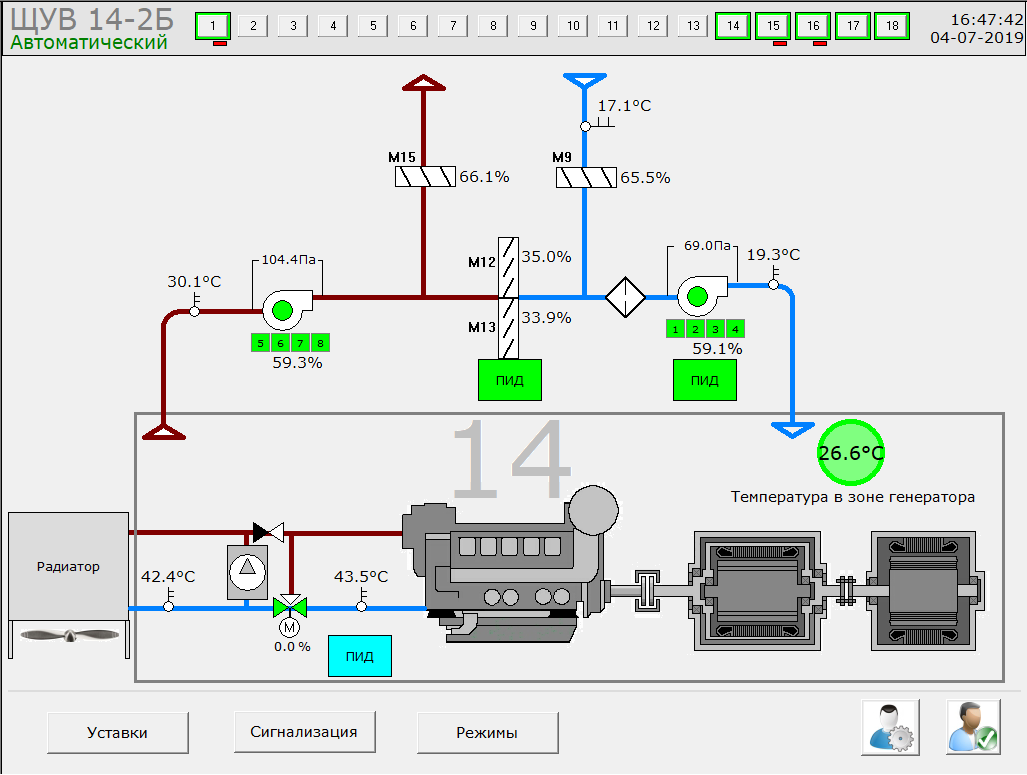

ДИБП – генераторная электроустановка низкого и среднего напряжений, предназначенная для электропитания потребителей первой категории и особых групп потребителей, входящих в состав первой категории. Устройство успешно заменяет статические источники бесперебойного питания, использующие для резервирования энергии химические источники электрического тока – аккумуляторные батареи. ДИБП представляет собой комбинацию дизельного двигателя, синхронного генератора и тяжёлого маховика, аккумулятора кинетической энергии.

В режиме работы от электрической сети машина работает как электродвигатель, приводя в движение основной вал, и, следовательно, аккумулятор, накапливая в нем кинетическую энергию. При отключении сети накопленная кинетическая энергия передается на синхронную машину, которая в этом режиме работает как генератор. Данный переход проходит без прерывания подачи питания потребителю. Практически сразу после отключения сети запускается дизельный двигатель, который соединяется с синхронной машиной путем замыкания электромагнитной муфты. После этого энергия передается от дизельного двигателя к синхронной машине, ну и затем к подключенной нагрузке.

При длительных перерывах электроснабжения длительность работы ДИБП ограничена только емкостью топливного бака, и, при пополнении запаса топлива, может продолжаться необходимое время

Главная задача, которую должна выполнять вентиляционная система, – это поддержание в помещении ДИБП необходимого воздухообмена и температуры. При этом важно, чтобы эта температура не только не превышала допустимых норм, но и не падала ниже определенной отметки, чтобы не нарушался правильный ход технологического процесса.

Система автоматического управления обеспечивает:

- обдув работающей машины ДИБП во всех режимах её работы для обеспечения

- поддержания требуемых параметров воздушной среды для работы ДИБП,

- снятие избыточного тепла от работающего оборудования,

- недопущение переохлаждения работающего оборудования в холодное время года,

- обеспечение необходимого 3-х кратного воздухообмена в помещениях ДДИБП,

- подача воздуха, необходимого «на горение» для ДВС (двигателя внутреннего сгорания).

Для обеспечения требуемых параметров воздуха внутри помещения в промежуточный и холодный периоды года, проектом предусматривается работа системы рециркуляции воздуха в помещении ДДИБП (во всех режимах работы машины). Рециркуляция обеспечивает поддержание в помещении ДДИБП требуемых параметров температуры воздуха, за счёт смешения нагретого технологическим оборудованием воздуха, забираемого вытяжной системой вентиляции, и холодного наружного воздуха, подаваемого приточной вентиляцией.

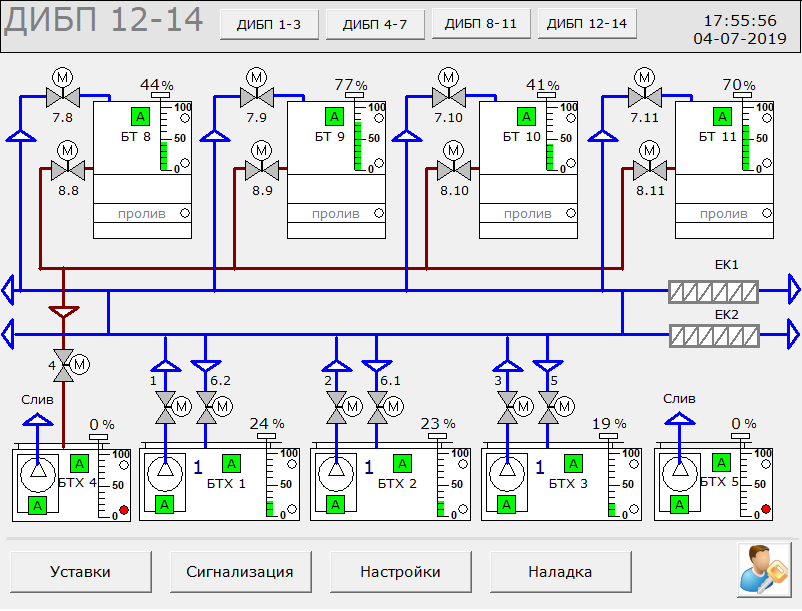

ДИБП – генераторная электроустановка низкого и среднего напряжений, предназначенная для электропитания потребителей первой категории и особых групп потребителей, входящих в состав первой категории. Устройство успешно заменяет статические источники бесперебойного питания, использующие для резервирования энергии химические источники электрического тока – аккумуляторные батареи. ДИБП представляет собой комбинацию дизельного двигателя, синхронного генератора и тяжёлого маховика, аккумулятора кинетической энергии.

В режиме работы от электрической сети машина работает как электродвигатель, приводя в движение основной вал, и, следовательно, аккумулятор, накапливая в нем кинетическую энергию. При отключении сети накопленная кинетическая энергия передается на синхронную машину, которая в этом режиме работает как генератор. Данный переход проходит без прерывания подачи питания потребителю. Практически сразу после отключения сети запускается дизельный двигатель, который соединяется с синхронной машиной путем замыкания электромагнитной муфты. После этого энергия передается от дизельного двигателя к синхронной машине, ну и затем к подключенной нагрузке.

При длительных перерывах электроснабжения длительность работы ДИБП ограничена только емкостью топливного бака, и, при пополнении запаса топлива, может продолжаться необходимое время

Система автоматического управления топливоснабжения обеспечивает:

- поддержание уровня в расходных баках;

- аварийный слив топлива при пожаре;

- контроль разгерметизации топливохранилищ;

- автоматическое включение резервных насосов;

- управление обогревом топливопровода;

- контроль пролива топлива.

САУ топливоснабжения спроектирована как резервированная. Схема резервирования содержит два щита управления топливом ЩУТ1 и ЩУТ2, в которых предусмотрена возможность работы в ручном режиме с помощью переключателя на лицевой панели. Управление работой топливной системы в каждый момент времени производится с одного из двух щитов управления топливом. Любой из них обеспечивает прием сигналов от исполнительных механизмов топливной системы, и реализует алгоритм управления.

На сегодняшний день метод безхлорной дезинфекции воды, является самым эффективным и полезным для здоровья! Используя раствор поваренной соли, подземной минеральной воды, или морской воды, в электролизной установке вырабатывается естественный хлор, который очищает и обеззараживает воду, а также является натуральным, чистым и малотоксичным веществом.

АСУ ТП системы обеззараживания воды предназначена для оперативного управления технологическими процессами с применением ресурсосберегающих алгоритмов, контроля за режимом работы технологического оборудования и информационного обеспечения обслуживающего персонала.

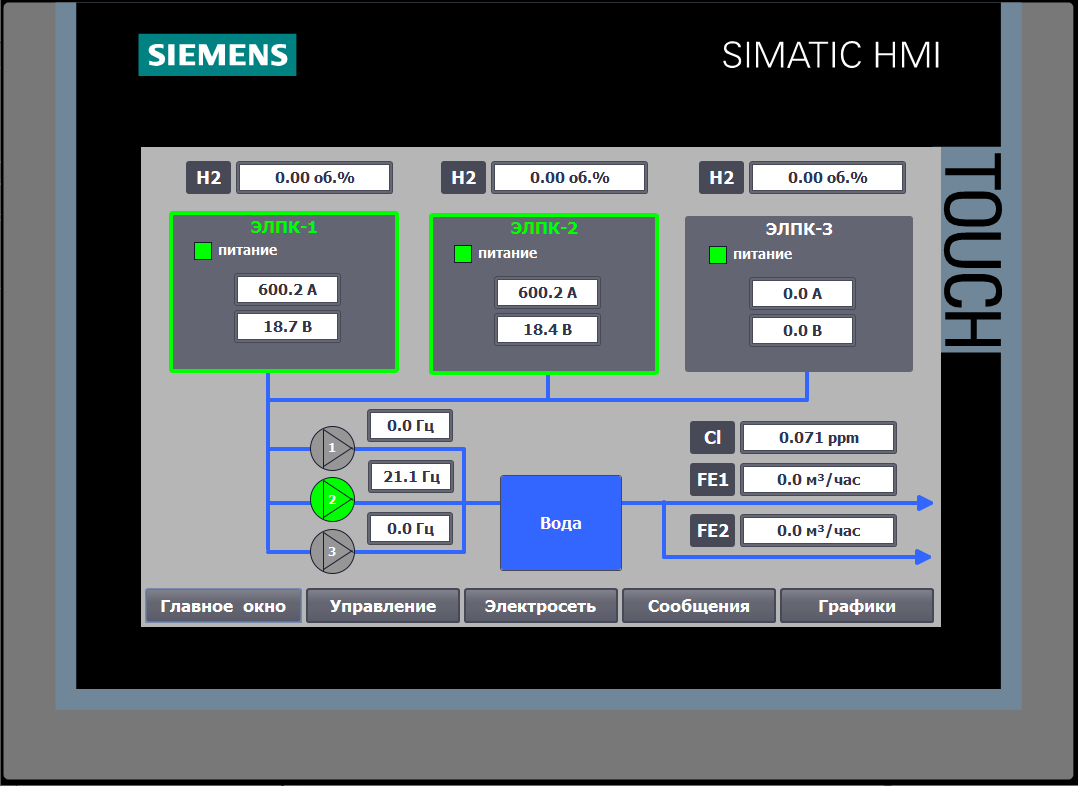

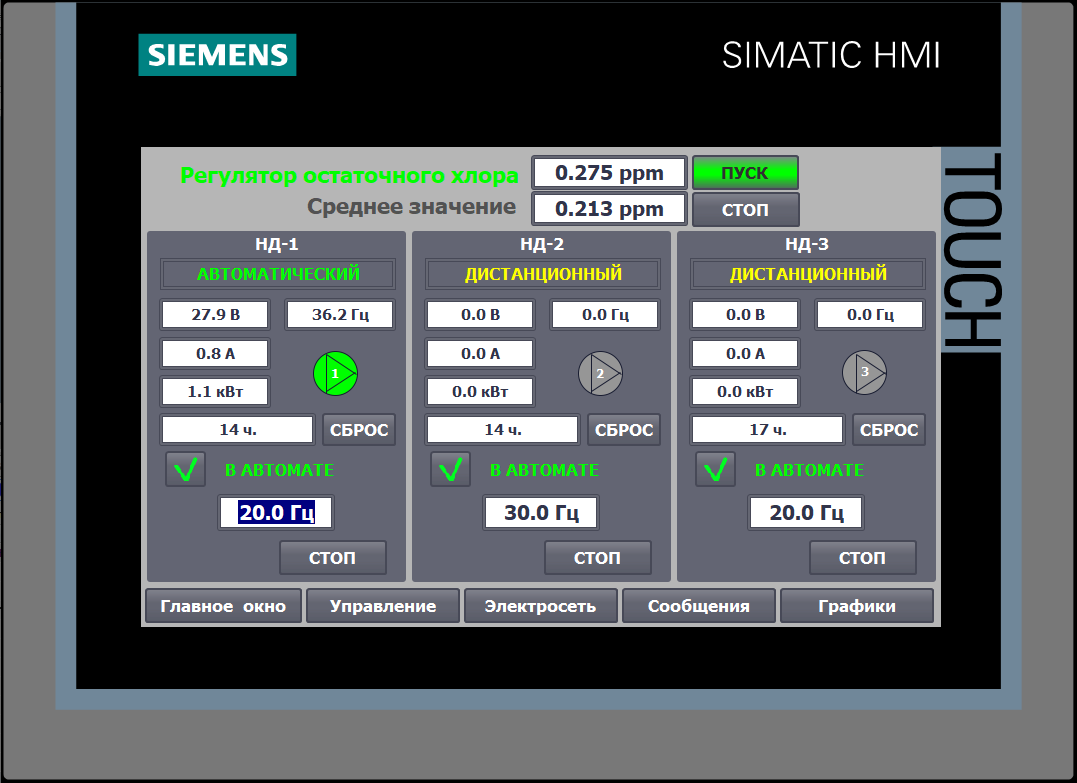

Система АСУТП обеспечивает:

• контроль параметров процесса;

• контроль и регулирование концентрации остаточного хлора в воде;

• автоматическое включение и отключение дозирующих насосов по измеряемым параметрам с поддержанием равномерной выработки ресурсов;

• автоматическое включение резервного насоса при отказе основного;

• контроль выпрямителей;

• контроль электролизных установок (ЭЛПК).

• контроль концентрации водорода в воздухе электролизной;

• контроль расхода воды;

• мониторинг системы электроснабжения.

АСУТП построена на базе оборудования Siemens, в его состав входит центральный процессор Simatic CPU1214C, панель оператора Simatic TP700 Comfort и подсистема ввода-вывода.

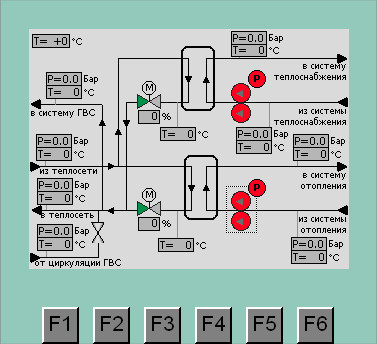

Система автоматического управления индивидуального теплового пункта (САУ ИТП) предназначена для контроля и регулирования параметров теплоснабжения, снижения потребления тепловой энергии, диагностики работы технологического оборудования.

Тепловой пункт (ТП) — комплекс устройств, состоящий из элементов тепловых энергоустановок, обеспечивающих присоединение этих установок к тепловой сети, их работоспособность, управление режимами теплопотребления, преобразование, регулирование параметров теплоносителя и распределение теплоносителя по видам потребителей. Теплоноситель, поступающий в ТП по подающему трубопроводу теплового ввода, отдает своё тепло в теплообменниках систем теплоснабжения и отопления, после чего возвращается в обратный трубопровод теплового ввода и по магистральным сетям отправляется на теплогенерирующее предприятие для повторного использования.

САУ ИТП выполняет следующие функции:

- контроль температуры наружного воздуха;

- контроль и регулирование температуры контура теплоснабжения и отопления;

- контроль давления в прямом, обратном трубопроводе и контурах теплоснабжения, отопления и ГВС;

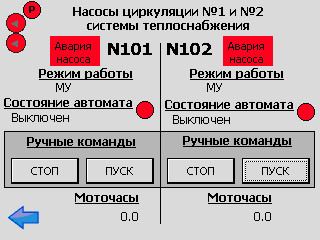

- контроль работы насосов и регулирующих клапанов;

- защита насосов от сухого хода;

- автоматическое включение резервного (АВР) насоса и при аварии рабочего;

- поддержание производительности насосов;

- сбор и передача данных в систему диспетчеризации здания.

Система позволяет управлять оборудование ИТП в автоматическом, дистанционном и в ручном режимах. При дистанционном режиме управление осуществляется с панели оператора, расположенной на лицевой панели шкафа управления. В автоматическом режиме температура контуров регулируется в соответствии с графиком зависимости температуры теплоносителя от температуры наружного воздуха, который может быть изменен оператором. САУ ИТП интегрирована в систему диспетчерского управления, что позволяет оперативно реагировать на внештатные ситуации.